1. Peran Sabuk Tekanan Tinggi Mesin Dewatering Lumpur Berkelanjutan dalam pengolahan limbah

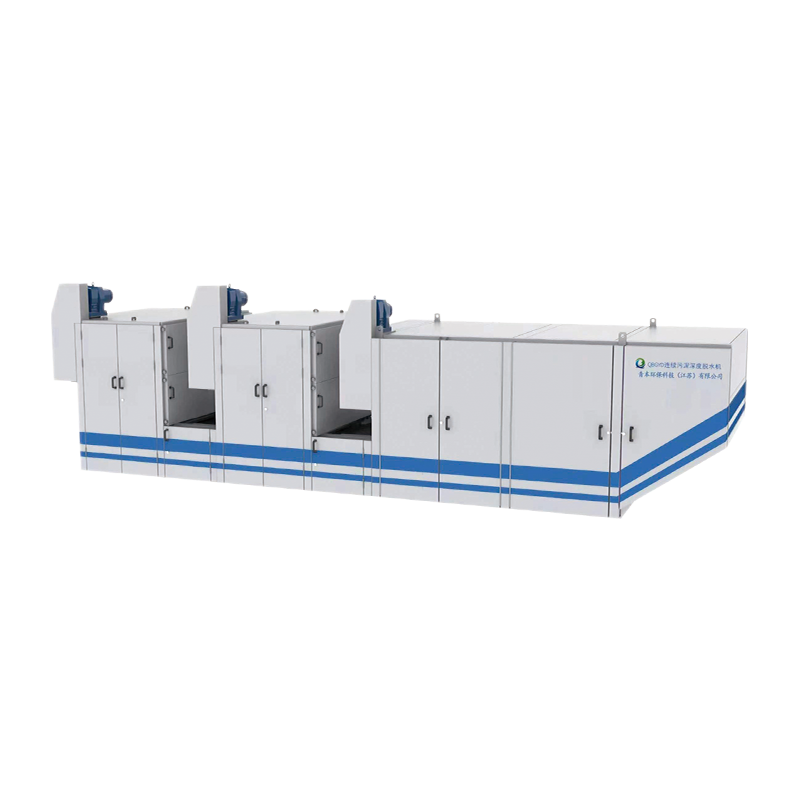

Dalam proses pengolahan limbah, lumpur pengatur air adalah tautan penting. Peralatan Dewatering Tradisional sering memiliki masalah seperti efisiensi pengatur air rendah, konsumsi energi yang tinggi, dan kapasitas pemrosesan yang terbatas. Munculnya sabuk tekanan tinggi lumpur kontinu dalam mesin pengeringan dalam secara efektif memecahkan masalah ini dan memainkan peran yang tak tergantikan dalam pengolahan limbah:

Secara signifikan meningkatkan efisiensi pengatur air: Sabuk Tekanan Tinggi Lumpur kontinu dalam mesin pengeringan dalam dapat mengurangi kadar air lumpur dari 98% -99% menjadi di bawah 60% pada satu waktu, sangat mengurangi volume lumpur, dan mencapai pengurangan lumpur

Operasi Otomatis Berkelanjutan: Mesin ini mengadopsi desain sabuk kontinu, yang dapat mencapai operasi tanpa gangguan 24 jam, dan kapasitas pemrosesan dapat mencapai 2-3 kali lipat dari peralatan tradisional

Mengurangi biaya pemrosesan: Dibandingkan dengan mesin pengeringan sentrifugal tradisional, konsumsi energi berkurang 30%-40%, menghemat banyak biaya operasional, dan mengurangi biaya

Tingkatkan Tingkat Pemulihan Sumber Daya: Nilai kalori kue lumpur setelah dehidrasi meningkat, yang lebih kondusif untuk pembangkit listrik atau pengomposan insinerasi berikutnya

Kurangi polusi sekunder: Desain tertutup secara efektif mengontrol penyebaran bau dan meningkatkan lingkungan kerja

2. Prinsip Kerja: Kombinasi Sempurna Mekanisme Dehidrasi Tiga

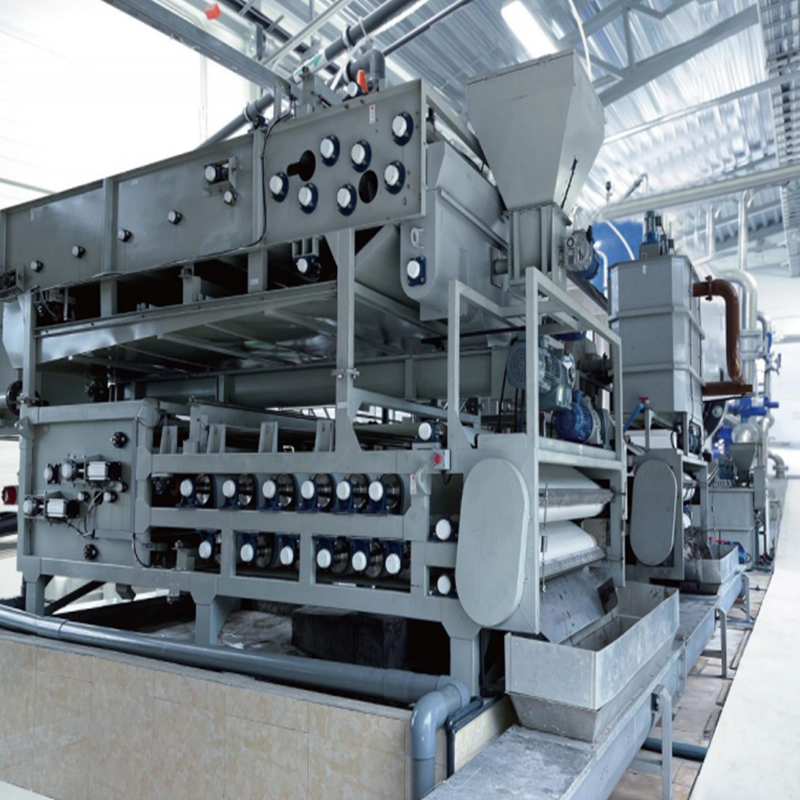

Kinerja luar biasa dari dehidrator dalam sabuk tekanan tinggi yang bertekanan tinggi berasal dari prinsip kerjanya yang unik. Secara cerdik menggabungkan tiga mekanisme dehidrasi gravitasi, penekanan baji dan dehidrasi bertekanan tinggi untuk membentuk sistem dehidrasi yang efisien.

- Tahap Pertama: Zona Dehidrasi Gravitasi

Lumpur yang dikondisikan secara kimia pertama kali didistribusikan secara merata pada sabuk filter bergerak. Di bawah aksi gravitasi, sejumlah besar air bebas secara alami meresap melalui celah antara sabuk filter. Tahap ini dapat menghilangkan sekitar 50% air dalam lumpur, meletakkan fondasi untuk dehidrasi dalam berikutnya.

- Tahap kedua: zona pra-penekan baji

Lumpur kemudian memasuki area irisan yang secara bertahap mempersempit dan mengalami tekanan yang secara perlahan meningkatkan. Struktur sabuk filter khusus dan desain pengaturan membuat lumpur meremas secara merata, lebih lanjut melepaskan air yang terikat. Tekanan pada tahap ini biasanya dikendalikan pada 0,1-0,3mpa.

- Tahap ketiga: zona dehidrasi bertekanan tinggi

Ini adalah bagian inti dari peralatan. Lumpur memasuki zona penekanan berbentuk "S" yang terdiri dari beberapa sabuk filter tekanan tinggi. Melalui tata letak sistem roller yang dirancang dengan cermat, tekanan tinggi 0,5-1,5mpa diterapkan untuk memaksa air keluar dari partikel lumpur. Keunikan zona bertekanan tinggi terletak pada desain tekanan progresifnya, yang menghindari masalah penyumbatan sabuk filter yang disebabkan oleh tekanan tinggi mendadak.

Selama seluruh proses dehidrasi, peralatan ini juga dilengkapi dengan perangkat koreksi deviasi otomatis, sistem cuci sabuk filter dan sistem kontrol cerdas untuk memastikan bahwa proses dehidrasi stabil dan efisien. Beberapa dehidrator sabuk bertekanan tinggi menggunakan teknologi regulasi kecepatan frekuensi variabel, yang dapat menyesuaikan parameter operasi secara real time sesuai dengan sifat lumpur untuk mencapai operasi cerdas.

3. Poin -poin penting yang perlu diperhatikan selama penggunaan

Meskipun sabuk tinggi, lumpur kontinu, mesin embun air memiliki banyak keunggulan, untuk memberikan permainan penuh pada kinerjanya, poin-poin penting berikut harus dicatat dalam penggunaan aktual:

Pengkondisian lumpur

Pilih flokulan yang sesuai (biasanya Pam kationik) sesuai dengan sifat lumpur

Kontrol dosis optimal (biasanya 0,1% -0,3% dari jumlah lumpur kering)

Pastikan bahwa flokulan dan lumpur dicampur sepenuhnya untuk membentuk flok padat

Perhatikan untuk menyesuaikan nilai pH lumpur ke kisaran optimal 6-8

Peraturan Parameter Operasi

Ketegangan sabuk filter harus dipertahankan dalam kisaran yang sesuai (biasanya 0,3-0,5mpa)

Kontrol kecepatan sabuk filter yang masuk akal (biasanya 2-10m/menit dapat disesuaikan)

Sesuaikan laju umpan sesuai dengan konsentrasi lumpur untuk menghindari kelebihan beban

Pantau arus motor utama, pastikan bahwa itu berada dalam kisaran pengenal

Poin Pemeliharaan Harian

Bersihkan sabuk filter secara teratur (setidaknya sekali per shift)

Periksa sensitivitas perangkat koreksi untuk mencegah sabuk filter tidak sesuai

Tambahkan minyak ke bantalan tepat waktu

Pantau keausan sabuk filter dan ganti tepat waktu

Pertahankan tekanan air pembilasan pada 0,4-0,6mpa

Spesifikasi Operasi

Jangan menyentuh bagian yang bergerak dengan tangan saat peralatan sedang berjalan

Kekuatan harus dipotong dan tanda peringatan harus digantung selama pemeliharaan

Perlindungan pribadi diperlukan saat menangani lumpur beracun

Tekan tombol berhenti darurat segera dalam keadaan darurat

Penanganan situasi abnormal

Slip sabuk filter: Periksa perangkat tensioning dan sesuaikan tekanan udara

Penurunan efek dehidrasi: Periksa efek flokulan dan apakah pori sabuk filter diblokir

Peningkatan getaran peralatan: Periksa apakah bantalan rol rusak

Peningkatan kadar air lumpur: Sesuaikan parameter tekanan atau mengurangi volume pemrosesan